La storia del casco e tecnologia dei materiali

I primi caschi compaiono in formula 1 un paio d'anni dopo l'istituzione del campionato (1950).

Fino a quel momento i piloti avevano corso con una cuffietta in testa e un paio di vistosi occhiali: i più raffinati erano soliti correre con copricapi in seta, mentre gli altri si accontentavano di modelli in cotone e lino che, ovviamente non offrivano nessun riparo e protezione in casi di urti.

Il primo prototipo di casco è una struttura a "scodella" che protegge solamente la parte superiore del capo del pilota, i materiali impiegati sono pelle, legno persino noce di cocco per la costruzione del guscio, questa tipologia di caschi rimane in uso fine agli inizi degli anni sessanta.

La calotta dei nuovi caschi introdotti non è dissimile da quella dei modelli precedenti, ma più arrotondata e avvolgente, inoltre è corredata da una fascia laterale per proteggere le orecchie, il materiale usato è la pelle.

Già a metà degli anni sessanta si assiste ad una profonda evoluzione, e debutta il famoso casco jet.

Questo tipo di casco di derivazione aeronautica, in cui la calotta può essere realizzata indifferentemente in materiali plastici o fibra di vetro, ha una forma più avvolgente e si estende nella parte posteriore con una struttura che protegge integralmente la nuca del pilota.

La nascita del moderno casco risale al 1969, quando dal modello jet si passa al modello integrale.

Caratteristiche peculiari dell'integrale sono la presenza di una mentoniera solidale alla calotta e l'uso di una visiera regolabile, in sostituzione dei vecchi occhiali.

Oggi sappiamo che uno dei più importanti dispositivi di sicurezza nelle gare motoristiche è il casco del pilota.

Sebbene la sua forma fondamentale appaia molto simile a quella già presente venti o trenta anni fa, il modo di progettarlo e la tecnologia di costruzione sono notevolmente cambiate negli ultimi anni.

Poiché in corsa una delle sollecitazioni che possono portare a seri danni al collo del pilota, è dovuta agli effetti di accelerazione e decelerazione, i costruttori di caschi pongono grande importanza nel ridurne la massa, possibilmente incrementando la resistenza all'urto.

Questi risultati sono stati ottenuti attraverso una opportuna scelta dei materiali impiegati, essenzialmente a base polimerica, per sfruttarne la ridotta densità.

Ovviamente la scelta del materiale non si può basare solo sul valore della densità, ma deve tenere conto di molti altri parametri, primo tra tutti la resistenza meccanica.

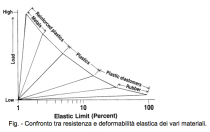

Nella figura riportata viene paragonata, in modo qualitativo, la sollecitazione che un materiale può sopportare con quello che è il relativo allungamento elastico.

Dall'esame di tale figura si vede come i materiali polimerici abbiano una rigidità (modulo elastico) decisamente inferiore a quelli che siamo abituati ad incontrare nei metalli, e solo rinforzandoli con fibre, cioè realizzando dei compositi, possiamo riacquisire tali prestazioni.

Il raggiungimento di questo risultato è però accompagnato da una maggiore complessità del processo produttivo e da un aumento del costo delle materie prime.

I materiali polimerici possono essere classificati in due grandi classi: i polimeri termoplastici (la "plastica"comunemente intesa) e i polimeri termoindurenti (generalmente usati per la realizzazione dei compositi).

Per la costruzione dei caschi sono comunemente utilizzati entrambi i tipi di polimeri.

I termoplastici sono materiali che, come suggerisce il nome, risultano facilmente formabili mediante un aumento di temperatura.

Infatti, quando vengono riscaldati fino ad una opportuna temperatura, che dipende dal tipo di polimero, rammolliscono fino a trasformarsi in un liquido più o meno viscoso, che può essere agevolmente iniettato all'interno di uno stampo di forma desiderata.

Appena il materiale, entro lo stampo, si raffredda riacquista l'originale rigidezza, senza che si siano verificati dei cambiamenti di tipo chimico e l'oggetto è pronto.

In generale non vi sono limiti (almeno teorici), al numero di volte in cui tale processo può essere ripetuto, anche se occorre fare molta attenzione a non innescare processi di degradazione termica che portano ad un peggioramento della proprietà del materiale stesso.

Queste caratteristiche derivano dalla struttura molecolare del polimero termoplastico, che è costituito da catene lineari, o poco ramificate, sulle quali agiscono due tipi di legame chimico.

Uno è il forte legame covalente Carbonio-Carbonio che agisce lungo la catena e che determina la struttura chimica e le caratteristiche resistenziali del polimero quali gli sono state conferite al momento della polimerizzazione nei reattori degli impianti di produzione.

L'altro tipo sono i deboli legami tipo Van der Waals che agiscono tra le catene molecolari e che facilmente si rompono quando la temperatura sale, diventando quindi i responsabili dello stato di aggregazione del materiale in funzione della temperatura stessa.

È evidente che la citata tecnologia di trasformazione di un polimero termoplastico, cioè la presso iniezione, è molto semplice, con cicli di lavorazione brevi, per cui risulta adatta a produzioni in grande serie, sulle quali si possono realizzare delle forti economie di esercizio.

Da non sottovalutare la possibilità di riciclo degli sfridi di lavorazione che riduce, se non elimina, i costi del loro smaltimento.

I polimeri termoindurenti sono materiali che durante il processo di formatura finale subiscono un cambiamento di tipo chimico che li rende insolubili ed infusibili in modo permanente.

In certi casi, a seguito di riscaldamento, possono trasformarsi da uno stato di solido rigido ad uno stato gommoso, ma non possono mai assumere un comportamento da fluido tale da consentire una nuova iniezione in stampo.

A livello della struttura molecolare i termoindurenti sono anch'essi costituiti da catene molecolari, che però, durante il processo di formatura o indurimento, si collegano tra di loro attraverso forti legami covalenti, dando luogo ad un complesso reticolo tridimensionale.

La presenza dei legami trasversali tra le catene impediscono quello scorrimento relativo delle catene polimeriche che porta allo stato fluido e, se viene somministrato parecchio calore, si osserva la degradazione termica piuttosto che la fusione.

I termoindurenti sono alla base dei cosiddetti caschi in fibra: infatti tali caschi sono costituiti da un materiale composito ottenuto disperdendo nella matrice termoindurente un rinforzo a fibre lunghe. In tal modo si ha la possibilità di aumentare significativamente la resistenza delle resine (anche a caldo), senza penalizzare la caratteristica di leggerezza.

La tecnologia di lavorazione dei polimeri termoindurenti, con particolare riferimento ai compositi, risente di queste proprietà della matrice ed è difficilmente automatizzata.

Infatti i processi produttivi dei compositi a matrice polimerica consistono tutti nella formatura dell'oggetto e nel contemporaneo (o immediatamente successivo) consolidamento della matrice per reticolazione.

Il metodo manuale consiste nel disporre manualmente fasci di fibre o feltri di fibre sul fondo di uno stampo, colare o spruzzare la resina allo stato liquido e levigare con appositi strumenti lo strato allo scopo di far ben permeare la resina tra le fibre e far fuoriuscire l'aria eventualmente intrappolata.

Questa operazione può essere ripetuta più volte, sovrapponendo vari strati.

La resina si consolida quindi per reticolazione visto che l'agente reticolante è addizionato alla resina al momento della colata e l'inizio della reazione di polimerizzazione può essere indotta da una fonte di calore (o comunque di energia come una lampada U.V).

I tempi di lavorazione sono ovviamente prolungati e il costo della manodopera elevato.

L'introduzione del rinforzo a fibre lunghe nel composito provoca un forte cambiamento del comportamento meccanico del materiale.

La resistenza a trazione è la prima proprietà meccanica che viene in mente di osservare, quando si devono confrontare materiali diversi, in quanto è da questa caratteristica che dipendono, in prima approssimazione, gli spessori dei manufatti da produrre.

Coordinamento Italiano Motociclisti

Ufficio Comunicazione